مفاهیم اولیه چاپ

۱. چاپ: فرآیند چاپ الگوهای گل با ثبات رنگرزی خاص روی منسوجات با رنگها یا رنگدانهها.

۲. طبقهبندی چاپها

هدف چاپ عمدتاً پارچه و نخ است. اولی طرح را مستقیماً به پارچه میچسباند، بنابراین طرح واضحتر است. دومی طرح را روی مجموعهای از نخها که به صورت موازی چیده شدهاند چاپ میکند و پارچه را میبافد تا یک اثر طرح مبهم ایجاد کند.

۳. تفاوت بین چاپ و رنگرزی

(1) رنگرزی به معنای رنگ کردن یکنواخت رنگ روی پارچه برای به دست آوردن یک رنگ واحد است. چاپ به معنای چاپ یک یا چند رنگ روی همان الگوی پارچه است، در واقع، رنگرزی محلی.

(2) رنگآمیزی، محلول رنگرزی است که از طریق آب روی پارچه رنگ میشود. چاپ با کمک دوغاب به عنوان واسطه رنگرزی، رنگ یا خمیر چاپ رنگدانه روی پارچه چاپ میشود و پس از خشک شدن، مطابق با ماهیت رنگ یا رنگ، بخاردهی، رنگآمیزی و سایر عملیات تکمیلی انجام میشود تا رنگ روی الیاف تثبیت شود و در نهایت پس از صابون، آب، رنگ شناور و خمیر رنگ در رنگ و مواد شیمیایی از بین میرود.

۴. پیش تصفیه قبل از چاپ

مشابه فرآیند رنگرزی، پارچه باید قبل از چاپ پیشعملآوری شود تا قابلیت خیسشوندگی خوبی به دست آید تا خمیر رنگ به طور یکنواخت وارد الیاف شود. پارچههای پلاستیکی مانند پلیاستر گاهی اوقات برای کاهش انقباض و تغییر شکل در طول فرآیند چاپ، نیاز به شکلدهی حرارتی دارند.

۵. روش چاپ

طبق فرآیند چاپ، چاپ مستقیم، چاپ ضد رنگرزی و چاپ تخلیه وجود دارد. طبق تجهیزات چاپ، عمدتاً چاپ غلتکی، چاپ سیلک اسکرین وجود دارد.چاپو چاپ انتقالی و غیره. از روشهای چاپ، چاپ دستی و چاپ مکانیکی وجود دارد. چاپ مکانیکی عمدتاً شامل چاپ سیلک، چاپ غلتکی، چاپ انتقالی و چاپ اسپری است که دو کاربرد اول رایجتر هستند.

۶. روش چاپ و ویژگیهای آن

چاپ پارچه بر اساس تجهیزات چاپ میتواند به موارد زیر تقسیم شود: چاپ سیلک، چاپ غلتکی، چاپ انتقال حرارت، چاپ قالب چوب، چاپ صفحه توخالی، رنگآمیزی با گره، باتیک، چاپ پاششی، چاپ دستی و غیره. دو روش چاپ با اهمیت تجاری وجود دارد: چاپ سیلک و چاپ غلتکی. روش سوم چاپ انتقال حرارت است که از اهمیت نسبتاً کمی برخوردار است. سایر روشهای چاپ که به ندرت در تولید پارچه استفاده میشوند عبارتند از چاپ سنتی چوب، چاپ با موم سنبل الطیب (یعنی مقاوم در برابر موم)، چاپ با رنگآمیزی با گره نخ و چاپ مقاوم. بسیاری از کارخانههای چاپ پارچه از چاپ سیلک و چاپ غلتکی برای چاپ پارچه استفاده میکنند. بیشتر چاپهای انتقال حرارت که توسط کارخانههای چاپ انجام میشوند نیز به این روش چاپ میشوند.

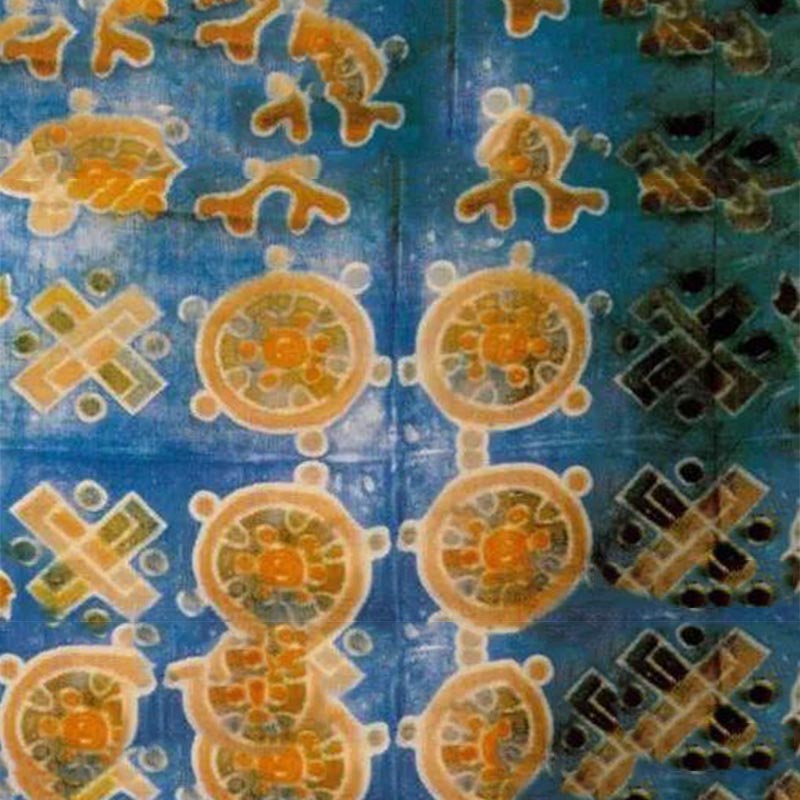

۷. تکنیکهای چاپ سنتی

(1) چاپ با الگوی چوبی: روشچاپروی پارچه در چوب برجسته.

(2) چاپ توخالی: عمدتاً به سه دسته تقسیم میشود: چاپ نیلی ضد رنگ خمیر سفید توخالی، چاپ ضد رنگ خمیر سفید توخالی و چاپ رنگی توخالی.

(3) چاپ با رنگآمیزی گرهای: استفاده از نخ روی پارچه خالی، دوخته شدن در یک تای مشخص و سپس گره زدن محکم آن، پس از رنگآمیزی برای به دست آوردن طرحها.

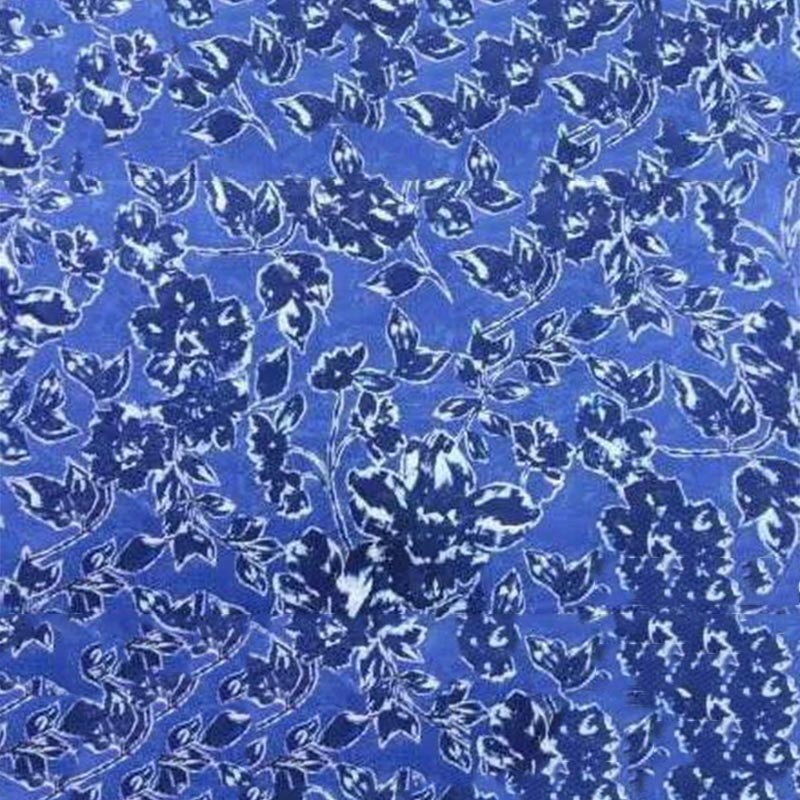

(4) چاپ باتیک: قسمتهایی را که نیاز به نمایش طرح دارند روی پارچههای نخی، ابریشمی و سایر پارچهها بمالید و سپس قسمتهای بدون موم پارچه را با رنگ یا قلممو رنگ کنید و سپس لکههای موم را در آب جوش یا حلالهای خاص پاک کنید تا پارچه طرحهایی را نشان دهد.

(5) چاپ پاششی: پارچه ابریشمی را به دلخواه با رنگ اسیدی اسپری یا برس بزنید و سپس در حالی که خشک نشده است، نمک را روی توری بپاشید، با خنثی شدن نمک و رنگ اسیدی، جریانی طبیعی از الگوهای انتزاعی روی ابریشم ایجاد میشود. اغلب در ابریشم استفاده میشود.

(6) چاپ دستی: روشی برای چاپ که در آن قلم را مستقیماً در رنگ فرو میبرند تا طرح روی پارچه ایجاد شود.

۸. چاپ سیلک اسکرین

چاپ سیلک اسکرین شامل آمادهسازی یک توری چاپ، یک توری چاپ (توری مورد استفاده برای فرآیند چاپ زمانی از ابریشم نازک ساخته میشد، این فرآیند که چاپ سیلک نامیده میشود، از نایلون، پلیاستر یا پارچه سیمی با توری ریز کشیده شده روی یک قاب چوبی یا فلزی ساخته شده است. پارچه توری با یک فیلم مات و غیر متخلخل پوشانده شده است. در جایی که طرحی وجود دارد، فیلم مات باید برداشته شود و یک صفحه توری با توری ریز باقی میماند و این ناحیه بخشی است که طرح روی آن چاپ خواهد شد. اکثر پارچههای توری تجاری ابتدا با یک فیلم حساس به نور پوشانده میشوند و سپس فیلم با روشی حساس به نور برداشته میشود تا طرح نمایان شود. یک توری را روی پارچهای که قرار است چاپ شود قرار دهید. خمیر چاپ را داخل قاب چاپ بریزید و با استفاده از یک خراشنده (ابزاری شبیه به برف پاک کن روی شیشه جلو اتومبیل) آن را از توری توری عبور دهید. هر رنگ در الگوی چاپ به یک توری جداگانه نیاز دارد، هدف چاپ یک رنگ متفاوت است.

۹. چاپ سیلک دستی

چاپ سیلک دستی به صورت تجاری روی میزهای بلند (تا ۶۰ یارد) تولید میشود. رول پارچه چاپ شده به آرامی روی میز پخش میشود و سطح میز از قبل با مقدار کمی ماده چسبنده پوشانده میشود. سپس چاپگر به طور مداوم قاب را در امتداد کل میز حرکت میدهد و هر فریم را چاپ میکند تا پارچه به طور کامل چاپ شود. هر فریم مربوط به یک الگوی چاپ شده است. سرعت تولید این روش ۵۰ تا ۹۰ یارد در ساعت است. چاپ سیلک دستی تجاری نیز در مقادیر زیاد برای چاپ قطعات برش خورده استفاده میشود. درپارچهفرآیند چاپ، فرآیند تولید پوشاک و فرآیند چاپ با هم مرتب شدهاند.

طرحهای سفارشی یا منحصر به فرد قبل از دوخت قطعات به یکدیگر، روی آنها چاپ میشوند. از آنجا که چاپ سیلک دستی میتواند قابهای توری بزرگی برای الگوهای بزرگ ایجاد کند، پارچههایی مانند حولههای ساحلی، پیشبندهای چاپی نوآورانه، پردهها و پردههای حمام نیز میتوانند با این روش چاپ چاپ شوند. چاپ سیلک دستی همچنین برای چاپ مقادیر محدود لباسهای زنانه بسیار شیک و چاپ دستههای کوچک محصولات در حال آزمایش بازار استفاده میشود.

(1) چاپ سیلک اسکرین خودکار

چاپ سیلک اسکرین اتوماتیک (یا چاپ سیلک اسکرین تخت) همانند چاپ سیلک اسکرین دستی است، با این تفاوت که فرآیند خودکار است، بنابراین سریعتر است. پارچه چاپ شده از طریق یک نوار لاستیکی پهن به توری منتقل میشود، نه اینکه روی یک میز بلند قرار گیرد (همانطور که در چاپ سیلک اسکرین دستی وجود دارد). مانند چاپ سیلک اسکرین دستی، چاپ سیلک اسکرین اتوماتیک یک فرآیند متناوب است نه پیوسته.

در این فرآیند، پارچه زیر توری حرکت میکند، سپس متوقف میشود و توری توسط یک خراشنده (تراشنده خودکار) خراشیده میشود، پس از آن پارچه با سرعت تولید حدود ۵۰۰ یارد در ساعت به حرکت خود در زیر قاب بعدی ادامه میدهد. چاپ خودکار توری فقط برای کل رول پارچه قابل استفاده است، قطعات برش خورده معمولاً به این روش چاپ نمیشوند. به عنوان یک فرآیند تولید تجاری، به دلیل ترجیح چاپ توری دایرهای با راندمان تولید بالاتر، خروجی چاپ خودکار توری (اشاره به چاپ مسطح) رو به کاهش است.

(2) چاپ سیلک روتاری

چاپ سیلک اسکرین چرخشی از چندین جهت مهم با سایر روشهای چاپ سیلک اسکرین متفاوت است. چاپ سیلک اسکرین چرخشی، مانند چاپ غلتکی که در بخش بعدی توضیح داده شده است، یک فرآیند پیوسته است که در آن پارچه چاپ شده از طریق یک نوار لاستیکی پهن زیر یک سیلندر متحرک منتقل میشود. در چاپ سیلک اسکرین، سرعت تولید چاپ سیلک اسکرین دایرهای سریعترین است، بیش از ۳۵۰۰ یارد در ساعت. از توری فلزی سوراخدار بدون درز یا توری پلاستیکی استفاده کنید. بزرگترین دایره محیط بیش از ۴۰ اینچ دارد، بنابراین بزرگترین اندازه گل پشت آن نیز بیش از ۴۰ اینچ است. دستگاههای چاپ سیلک اسکرین چرخشی با بیش از ۲۰ مجموعه رنگ نیز تولید شدهاند و این روش چاپ به آرامی جایگزین چاپ سیلندری میشود.

(3) چاپ غلتکی

مشابه چاپ روزنامه، چاپ غلتکی یک فرآیند پرسرعت است که میتواند بیش از ۶۰۰۰ یارد پارچه چاپ شده در ساعت تولید کند. این روش همچنین چاپ مکانیکی نامیده میشود. در چاپ غلتکی، طرح توسط یک درام (یا غلتک) مسی حکاکی شده روی پارچه چاپ میشود. درام مسی را میتوان با خطوط بسیار ریز و مرتب حکاکی کرد، بنابراین میتواند الگوهای بسیار دقیق و نرمی را چاپ کند. به عنوان مثال، چاپ طوماری Pelizli ریز و متراکم نوعی طرح است که با چاپ غلتکی چاپ میشود.

حکاکی سیلندر باید کاملاً با طرح طراح الگو سازگار باشد و هر رنگ به یک غلتک حکاکی نیاز دارد (در صنعت نساجی، چاپ ویژه، چاپ پنج غلتکی، چاپ شش غلتکی و غیره، که معمولاً برای نمایش پنج مجموعه رنگ یا شش مجموعه رنگ چاپ غلتکی استفاده میشود). چاپ غلتکی کماستفادهترین روش تولید چاپ انبوه است و میزان تولید آن هر ساله رو به کاهش است. اگر مقادیر تولید شده برای هر الگو خیلی زیاد نباشد، این روش مقرون به صرفه نخواهد بود.

(4) چاپ انتقال حرارت

اصل چاپ انتقال حرارت تا حدودی شبیه به روش چاپ انتقال حرارت است. در چاپ انتقال حرارت، ابتدا طرح روی کاغذ حاوی رنگهای دیسپرس و جوهرهای چاپ چاپ میشود و سپس کاغذ چاپ شده (که به عنوان کاغذ انتقال نیز شناخته میشود) برای استفاده در کارخانههای چاپ پارچه ذخیره میشود. هنگامی که پارچه چاپ میشود، دستگاه چاپ انتقال حرارت، کاغذ انتقال و کاغذ چاپ نشده را رو در رو به هم میچسباند و با دمای حدود ۲۱۰ درجه سانتیگراد (۴۰۰T) از دستگاه عبور میدهد. در چنین دماهای بالایی، رنگ روی کاغذ انتقال تصعید شده و به پارچه منتقل میشود و فرآیند چاپ را بدون پردازش بیشتر تکمیل میکند. این فرآیند نسبتاً ساده است و نیازی به تخصص لازم در تولید چاپ غلتکی یا چاپ صفحهای چرخشی ندارد. رنگهای دیسپرس تنها رنگهایی هستند که میتوانند تصعید شوند و به نوعی تنها رنگهایی هستند که میتوانند گلها را با حرارت منتقل کنند، بنابراین این فرآیند فقط میتواند روی پارچههایی که از الیافی تشکیل شدهاند که میل ترکیبی با چنین رنگهایی دارند، از جمله الیاف استات، الیاف اکریلونیتریل، الیاف پلیآمید (نایلون) و الیاف پلیاستر، استفاده شود.

(5) چاپ جت

چاپ جت به معنای پاشیدن قطرات کوچک رنگ و قرار گرفتن در موقعیت دقیق پارچه است، نازل و شکلگیری طرح مورد استفاده برای پاشیدن رنگ را میتوان توسط کامپیوتر کنترل کرد و الگوهای پیچیده و چرخههای دقیق طرح را به دست آورد. چاپ جت، تأخیر و هزینه مربوط به غلتکهای حکاکی و ساخت توری را از بین میبرد که یک مزیت رقابتی در بازار نساجی با تغییرات سریع است.

سیستم چاپ جت انعطافپذیر و سریع است و میتواند به سرعت از یک طرح به طرح دیگر تغییر کند. پارچههای چاپ شده تحت کشش قرار نمیگیرند (یعنی طرح با کشش تحریف نمیشود) و سطح پارچه لوله نمیشود، بنابراین مشکلات احتمالی مانند پرز یا پرز گرفتن پارچه از بین میرود. با این حال، این فرآیند نمیتواند طرحهای ریز را چاپ کند، طرح کلی طرح تار است. در حال حاضر، روش چاپ جت تقریباً برای چاپ فرش استفاده میشود و فرآیند مهمی برای چاپ پارچه لباس نیست. با این حال، با تحقیق و توسعه فناوری کنترل مکانیکی و الکترونیکی، این وضعیت ممکن است تغییر کند.

زمان ارسال: ۲۲ ژانویه ۲۰۲۵